Процесс производства оливкового масла включает в себя следующие этапы:

1. Сбор свежих фруктов

Сроки сбора урожая: сроки сбора оливок имеют ключевое значение для качества и урожайности оливкового масла.

Оптимальное время уборки обычно определяется в соответствии с разновидностью оливок и требованиями к характеристикам оливкового масла.

Например, циановые оливки характеризуются высоким содержанием полифенолов, но низким содержанием масла; Черные оливки имеют высокое содержание масла, но низкое содержание антиоксидантов.

Как правило, зеленые оливки и черные оливки отбираются в соотношении 75 к 25, что позволяет лучше сбалансировать качество и урожайность оливкового масла.

Меры предосторожности при уборке: процесс сбора должен быть очень осторожным, чтобы избежать прямого контакта между фруктами и землей, чтобы предотвратить загрязнение почвы и бактерий.

В то же время для обеспечения качества сырья необходимо тщательно удалять сморщенные, поврежденные, гнилые, больные плоды, а также почву, ветви, листья и другой мусор, смешанный с фруктами.

2. Транспорт и хранение

Способ транспортировки: свежие оливки после уборки должны быть легко помещены в небольшие корзины, а затем корзины аккуратно штабелированы и доставлены в цех по переработке. Этот метод может уменьшить экструзию и повреждения от столкновения свежих фруктов во время перевозки.

Условия хранения: после доставки в цех свежие фрукты равномерно распространяются в хорошо вентилируемом складском помещении. Необходимо избегать чрезмерного накопления свежих фруктов, приводящего к избыточному давлению и перегреву, поскольку эти условия могут ускорить процесс ухудшения качества фруктов.

Как правило, время штабелирования не должно превышать 1-2 дней для сохранения свежести плода.

3. Удаление листьев и стирка

Удаление листьев путем разделения по воздуху: во-первых, оливковые плоды перевозятся в воздухоразделитель с использованием конвейера ленты.

Воздушный сепаратор использует воздушный поток, создаваемый вентилятором, для того чтобы оливковые плоды перемещались в воздушном потоке.

Из-за легких примесей, таких как листья, они будут продуваться воздушным потоком, в то время как более тяжелые оливковые плоды будут продолжать падать из-за тяжести, с тем чтобы достичь разделения листа и фруктов.

Это может предотвратить хлорофилл в листьях в последующем процессе переработки, из-за повышения температуры окисления, избежать воздействия на качество масла.

Чистящие примеси: далее олива попадает в машину для очистки.

Машина для очистки оснащена несколькими соплами, которые постоянно распыляют воду на оливковые плоды, в то время как внутреннее смесительное устройство медленно вращается.

Это сочетание распыления и перемешивания делает оливковые фрукты полностью рулон в воде, обеспечивая, что пыль, почва и другие примесей на поверхности плода могут быть тщательно очищены.

В процессе очистки необходимо регулярно, как правило, каждые 10-12 часов, замещать очищающую воду и своевременно удалять на фильтрующем экране такие примесы, как осажденные камни, чтобы обеспечить эффект очистки.

4. перерыв

Цель измельчения: оливковое масло высвобождается из плоских клеток путем разрушения клеток оливкового плода с помощью внешней силы.

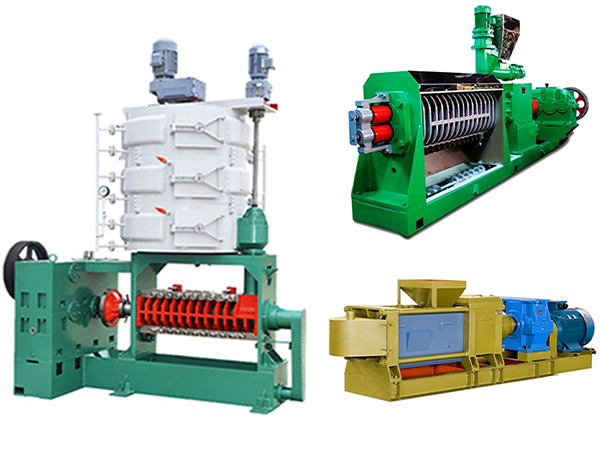

Использование механической дробилки, использование механических лезвий или роликов и других частей экструзии, резки и дробления оливок. Этот метод имеет высокую скорость дробления, высокую эффективность, и может разбить оливковые плоды более полно, что способствует извлечению масла.

Однако из-за большой механической силы она может оказывать определенное воздействие на качество оливкового масла.

В процессе механического измельчения оливок можно соответствующим образом налить воду в зависимости от степени зрелости оливок. Это способствует их измельчению и охлаждению, а также благоприятствует слиянию оливкового пюре на последующих стадиях.

5. смесь

Принцип синтеза: синтез является основой процесса производства оливкового масла.

Измельченная оливковая целлюлоза входит в термоядерный аппарат, где смешивающее устройство и система регулирования температуры работают вместе.

С помощью соответствующих условий перемешивания скорости и температуры содействовать конденсации и сочетанию нефтяных капель в целлюлозе плода, с тем чтобы повысить нефтеотдачу.

Параметры термоядерного синтеза: в целом, лучшее время термоядерного синтеза плодовой целлюлозы составляет около 30 минут, температура регулируется при температуре 27 ° с -30 ° с, а скорость термоядерного станка поддерживается на уровне 30 ° с -50 ° с/мин.

В этом процессе мы должны уделять пристальное внимание контролю параметров для обеспечения наилучшего эффекта синтеза.

6. Разделение центробежной декантации

Трехфазная центробежная декантная система: эта система должна добавить большое количество воды (около 40%-50%) к поврежденной мякоти плода в процессе сепарации.

Под действием центробежной силы целлюлоза отделяется от плода на остатки, сточные воды и масло.

Этот метод производит большое количество сточных вод, но эффект разделения лучше, и масло может быть отделено от фруктовой целлюлозы более тщательно.

При использовании трехфазной центробежной декантной системы остаточное содержание обычно составляет около 45%, остаточная скорость масла составляет 4%-6%, а выход нефти составляет около 25%.

Двухфазная система центробежной деканции: в отличие от трехфазной системы, двухфазная система центробежной деканции непосредственно делит целлюлозу на остатки и масло и не требует добавления воды.

Остатки фруктов содержат некоторую воду и нуждаются в дальнейшей сортировке и обработке.

Двухфазная система обеспечивает относительно большую экономию энергии и защиту окружающей среды, однако требования к точности и производительности оборудования являются более высокими.

При использовании двухфазной центробежной декантной системы шлаки составляют около 75%, содержание воды - 60%-65%, а выход нефти-около 25%.

7. Переработка (при необходимости для получения очищенного оливкового масла)

Дегумирование: масло содержит фосфолипиды, слизистые соединения, смолы, белки, сахара, микрометаллы и другие примеси.

Целью дегаминга является удаление этих коллоидных примесей.

Общие методы деглюирования включают гидратацию (добавление соответствующего количества воды в масло для того, чтобы такие примесы, как фосфолипиды, поглощали воду и расширялись, а затем удаляли ее путем центрифугации или фильтрации), кислотную очистку и так далее.

Деподкисление: использование съедобного метода нейтрализации щелочного щелочного раствора для удаления свободных жирных кислот, кислотных пигментов, сульфидов, нерастворимых примесей и микрометаллов в масле с целью снижения кислотного значения оливкового масла.

Добавляя щелочи в масло, свободная жирная кислота реагирует с основанием, чтобы сформировать мыло, а затем мыло удаляется путем центрифугации или стирки.

Промывка воды: после процесса деподкисления мыльные стопы и некоторые растворимые в воде примеси могут оставаться в масле.

Бак для мытья воды смывает эти примеси, промывая их и дополнительно очищает оливковое масло.

Обезвоживание: масло после промывки содержит определенное количество воды, которую необходимо удалить в обезвоживательном резервуаре с помощью нагрева, вакуумной сушки и других методов для обеспечения чистоты и стабильности оливкового масла и предотвращения окисления и ухудшения качества воды.

дезокрашивание: использование глины, алюминиевых силикатов, активированного угля и других адсорбентов в резервуаре для деколонизации для удаления различных пигментов, коллоидных оксидов в масле.

Эти адсорбенты могут поглощать примеси, сделать цвет оливкового масла более ясным, и улучшить внешний вид качества оливкового масла.

Дезодоризация: в башне дезодоризации принцип вакуумной дезодоризации используется для удаления слабомолекулярных веществ, свободных жирных кислот, моноглицеридов, гликолидов, сульфидов и пигментных продуктов термического разложения в масле.

При прохождении пара в масло при высокой температуре и высоких условиях вакуума, эти запахи испаряются и удаляются, чтобы повысить вкус оливкового масла.

8. хранение

Обработка осадков: оливковое масло девственника физически осаждается в коническом контейнере в течение короткого периода времени. При этом небольшие примеси постепенно оседают на дне контейнера.

Фильтрация и хранение: затем используйте фильтр для транспортировки осажденного оливкового масла в специальный резервуар для хранения нержавеющей стали.

Резервуар для хранения масла должен быть помещен в среду, защищенную от света и тепла, и при необходимости может быть заполнен азотом для защиты от окисления оливкового масла и поддержания его качества.

9. заливка

Операция по наполнению: хранящееся оливковое масло заполняется через заправочную машину в контейнеры различных спецификаций.

Машина имеет высокоточное измерительное устройство, которое может точно контролировать количество наполнения каждой бутылки оливкового масла, чтобы убедиться, что количество наполнения точно.

А скорость наполнения автозаправочной машины является быстрой, может удовлетворить потребности крупномасштабного производства.

Последующая упаковка: после заполнения оливковое масло упаковывается упаковочной машиной, включая маркировку, уплотнение, упаковку и другие операции, с тем чтобы оливковое масло стало товаром, который легко хранить, перевозить и продавать.